成于時代,赢在物(wù)流供應鏈<轉載>

admin

2023-03-26

行業新(xīn)聞

當你還在思考3塊錢的冰淇淋能(néng)有(yǒu)多(duō)少利潤的時候,蜜雪(xuě)冰城告訴你,公(gōng)司不靠賣冰淇淋賺錢,公(gōng)司9成以上的收入來自于加盟商(shāng)和供應鏈。當你還在思考如何控制供應鏈成本保持食材新(xīn)鮮時,錢大媽用(yòng)“日清模式”來踐行“不賣隔夜肉”的經營理(lǐ)念,并由此打響品牌。疫情三年,很(hěn)多(duō)行業都發生了變化。企業固定成本的降低和銷售額的增加,都早已走到了極限。無論是單槍匹馬行走,抑或是利用(yòng)内部資源應對激烈競争,企業顯然都已無法搶占更多(duō)市場。而當企業把目光從内部資源管理(lǐ)延展到外部,甚至是整個供應鏈條時,就會發現,還有(yǒu)新(xīn)的利潤點可(kě)以挖掘。每個時代都會孕育出符合那個時代的商(shāng)業模式。而沿着賽道更叠的脈絡,我們會發現,幾乎所有(yǒu)的商(shāng)業創新(xīn)典範都離不開物(wù)流供應鏈理(lǐ)念的支撐。如寶潔公(gōng)司、日本豐田、戴爾公(gōng)司等,都是在供應鏈實踐中(zhōng)取得了巨大成績。下面,就讓我們一起回顧,那些令人稱道的經典供應鏈模式。 上世紀 80 年代之前,美國(guó)零售商(shāng)和供應商(shāng)之間存在着嚴重的信息不對稱情況,庫存積壓是最大的考驗。當時,沃爾瑪作(zuò)為(wèi)全球最大的零售企業,是寶潔最關鍵的合作(zuò)夥伴之一。随着全球零售市場迎來整合大發展,雙方就庫存管理(lǐ)達成一緻,最終确認了“沃爾瑪—寶潔”協作(zuò)模式,即後來不斷演化升級的CPFR(Collaborative Planning , Forecasting and Replenishment,即協同、計劃、預測、補貨)模式,創造了行業内零售供應鏈的合作(zuò)典範。(寶潔生産(chǎn)工(gōng)廠,來源:網絡)

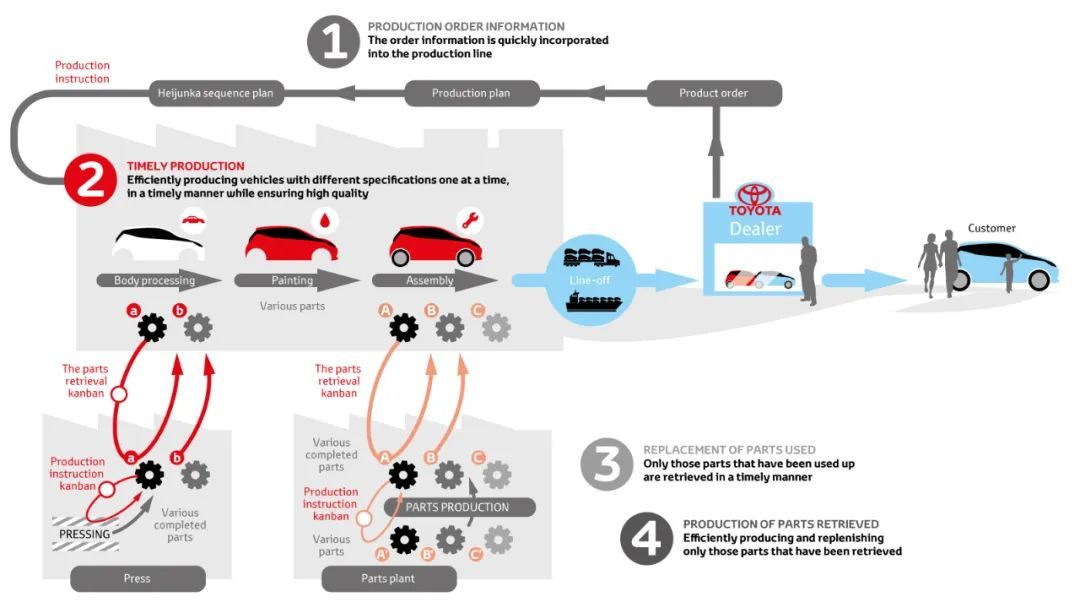

CPFR模式的本質(zhì),是雙方供應鏈的協同管理(lǐ)。它是一種協同式的供應鏈庫存管理(lǐ)技(jì )術,通過供應商(shāng)與零售商(shāng)之間的協作(zuò)、信息共享,來改善預測準确性、降低庫存水平和提高供應鏈效率。初始時,寶潔和沃爾瑪通過EDI實現聯網并共享信息。為(wèi)了盡可(kě)能(néng)地減少庫存,寶潔通過大數據分(fēn)析,從需求端出發,使訂單需求可(kě)視化。接到訂單後,寶潔将商(shāng)品配送到各店(diàn)鋪,并制定對應庫存計劃。一方面,通過數據分(fēn)析,寶潔可(kě)以快速了解沃爾瑪物(wù)流中(zhōng)心内寶潔産(chǎn)品的庫存情況,以及寶潔産(chǎn)品在沃爾瑪的銷量、價格等終端數據,以及時進行在庫管理(lǐ)和研發生産(chǎn)計劃;另一方面,通過數據可(kě)以同步反映客戶需求,提高了預測的準确度,以便供應商(shāng)做好充分(fēn)準備,防止出現庫存積壓或缺貨問題。作(zuò)為(wèi)協同合作(zuò)的另一方,沃爾瑪則通過EDI獲取寶潔研發生産(chǎn)計劃等信息的基礎上,及時審查現存商(shāng)品進行需求反饋。此外,區(qū)别于傳統零售供應鏈(研發新(xīn)品——大批量生産(chǎn)——分(fēn)發全國(guó)各大倉庫)的做法,寶潔則針對不同客戶的特點做了方案優化,進行小(xiǎo)批量、多(duō)批次生産(chǎn),減少庫存和供求的偏差。這樣一來,不僅降低了分(fēn)銷商(shāng)的存貨量,增加供應商(shāng)的銷量;從全局來看,還降低了供應鏈運營成本,提高了供應鏈效率。(沃爾瑪内寶潔品牌産(chǎn)品貨架,來源:網絡)日本豐田JIT精(jīng)益生産(chǎn)模型 20世紀中(zhōng)葉以前,世界汽車(chē)制造業均采用(yòng)規模性制造的成本優勢為(wèi)企業創造收益。然而随着經濟發展,這種創收模式的缺陷很(hěn)快被暴露出來。忽略了需求側要素,規模性的生産(chǎn)導緻産(chǎn)量過剩,帶來設備、人員、庫存費用(yòng)等一系列的浪費,從而影響到企業的競争力甚至未來生存。當時,日本豐田汽車(chē)公(gōng)司的副總裁大野耐一意識到這個問題後,認為(wèi)更靈活、更能(néng)适應市場需求,能(néng)同時提高企業競争力的生産(chǎn)方式,才符合當下的市場環境。因此,1953年,大野耐一綜合了規模性生産(chǎn)的特點,創造了一種低消耗、高質(zhì)量,多(duō)品種、小(xiǎo)批量的生産(chǎn)方式,即精(jīng)益生産(chǎn)(Just In Time,簡稱JIT)。 JIT的基本思想,是必要時間内,隻生産(chǎn)滿足市場需求必要數量的産(chǎn)品,減少庫存積壓,追求一種無庫存或庫存最小(xiǎo)化的生産(chǎn)狀态。其核心,是杜絕任何環節和形式的浪費。與此同時,在加強與上下遊合作(zuò)的前提下,在生産(chǎn)過程中(zhōng)精(jīng)準的把控質(zhì)量并提高效率。車(chē)間物(wù)流環節,則采取拉動式生産(chǎn)模式。圍繞客戶訂單,基于整個生産(chǎn)線(xiàn)的需要,由工(gōng)廠附近的配套商(shāng)直接供貨,保持中(zhōng)間過程的“零庫存”狀态,從而帶動整個物(wù)流供應鏈的高效運作(zuò)。戴爾VMI供應商(shāng)庫存管理(lǐ)模型 傳統的供應鏈庫存管理(lǐ)模式中(zhōng),企業各個節點的庫存管理(lǐ)以及物(wù)流渠道的每一個部門都是各自為(wèi)政,并單獨承擔自有(yǒu)産(chǎn)品庫存的成本,彼此間相互封閉缺少溝通。為(wèi)了降低庫存成本,保證在市場競争中(zhōng)的實力,以及加強部門之間甚至企業間的合作(zuò)粘性,越來越多(duō)的企業開始嘗試一種新(xīn)型的供應鏈管理(lǐ)模式,即供應商(shāng)庫存管理(lǐ)模式(Vendor Managed Inventory,簡稱VMI)。最典型的例子就是戴爾集團。 戴爾做直銷電(diàn)腦起家。開始時由于業務(wù)增長(cháng)較快,戴爾出現了庫存危機,甚至還直接引起集團資金周轉危機。經曆風險之後,戴爾深刻認識到庫存周轉的價值所在。自此,新(xīn)項目的運作(zuò)過程中(zhōng),戴爾開始有(yǒu)意識尋找降低庫存的出路,并逐漸探索出一種戰略貿易夥伴之間的合作(zuò)性策略。這種合作(zuò)性策略,以雙方都獲得最低成本為(wèi)目标。戴爾通過與原材料廠商(shāng)合作(zuò),實現了供應商(shāng)管理(lǐ)零部件庫存,允許上遊組織對下遊組織的庫存和訂貨決策進行計劃和管理(lǐ),并對庫存管理(lǐ)進行經常性的監督和修正保持持續改進和優化。更重要的是,戴爾應用(yòng)互聯網技(jì )術,采取網上訂貨等方式,用(yòng)信息代替庫存存貨。保證庫存流通在降低庫存成本的同時,還避免了庫存資金風險。

Zara:柔性生産(chǎn)

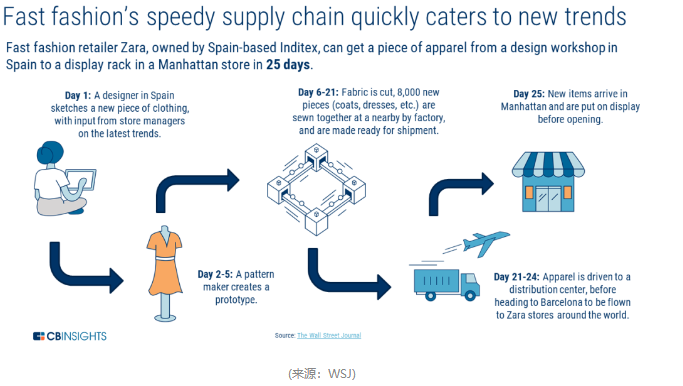

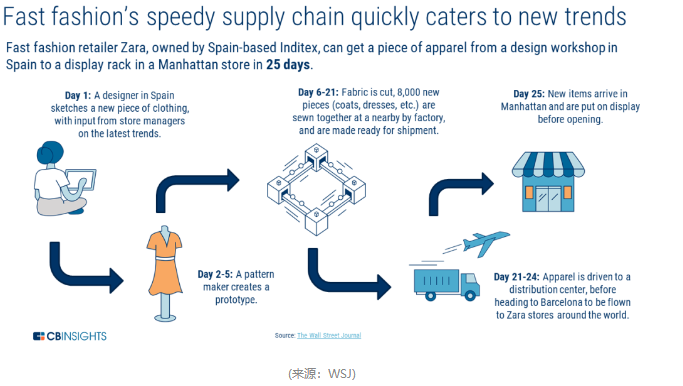

消費者追求品質(zhì)的同時,對于性價比的要求不斷攀升。這種由個體(tǐ)需求不斷演化成社會需求的變化,給供應鏈生産(chǎn)管理(lǐ)帶來越來越多(duō)的考驗,不斷推動柔性供應鏈的創新(xīn)和發展。對于服裝(zhuāng)行業來說,物(wù)流環節始終存在一個繞不開的話題,就是庫存管理(lǐ)。如何加速周轉率,降低庫存積壓供應鏈難題,實則與服裝(zhuāng)企業的物(wù)流模式存在較大的關系。國(guó)際時尚品牌Zara在全球88個國(guó)家擁有(yǒu)2100多(duō)家商(shāng)店(diàn),每年生産(chǎn)約4.5億件物(wù)品。Zara擁有(yǒu)靈活的生産(chǎn)規劃,僅有(yǒu)15%的服裝(zhuāng)會提前生産(chǎn),一半以上的衣服會在熱銷期内兩周設計生産(chǎn)完畢,然後2天内配送到全球門店(diàn)。作(zuò)為(wèi)全球服裝(zhuāng)快時尚的代表,Zara “快”的背後,是其強大的物(wù)流供應鏈能(néng)力。

雖然Zara的服裝(zhuāng)50%以上産(chǎn)量在西班牙附近,26%在歐洲其他(tā)國(guó)家,24%在亞洲國(guó)家,但生産(chǎn)後不會就近進入當地市場;所有(yǒu)的産(chǎn)品需要從産(chǎn)地返回西班牙物(wù)流中(zhōng)心後,再發往全球門店(diàn)。其中(zhōng),歐洲為(wèi)陸運,時效為(wèi)24小(xiǎo)時;其他(tā)遠(yuǎn)程運輸全部為(wèi)空運;中(zhōng)國(guó)和美國(guó)市場時效為(wèi)48小(xiǎo)時,日本為(wèi)48-72小(xiǎo)時;末端到店(diàn)配送,則外包給第三方物(wù)流企業完成。這種模式下,Zara的庫存周轉率達到80%,基本沒有(yǒu)存貨, 其DC基本上是一個轉運倉,而不是儲存倉。 時尚服裝(zhuāng)行業新(xīn)寵SHEIN,其将供應鏈模式在柔性生産(chǎn)的基礎上進一步升級優化。品類多(duō)、上新(xīn)快、款式新(xīn)、價格低是SHEIN的優勢。而又(yòu)快又(yòu)時尚的背後,來源于SHEIN超級柔性生産(chǎn)體(tǐ)系的支撐。SHEIN從創立初期就開始重視供應鏈管理(lǐ)。其依附于國(guó)内紮實的産(chǎn)業集群,将設計打版、面料采購(gòu)、生産(chǎn)加工(gōng)、倉庫管理(lǐ)、電(diàn)商(shāng)運營、物(wù)流配送等完整的供應鏈都放在了中(zhōng)國(guó),占盡供應鏈優勢。柔性供應鏈的本質(zhì)就是數字化、互聯網化。整個供應鏈體(tǐ)系的信息流通上,SHEIN将互聯網技(jì )術應用(yòng)其中(zhōng)。 對于時尚服裝(zhuāng)品牌商(shāng)而言,上新(xīn)速度和品類是制勝的關鍵。SHEIN在需求端依據大數據對市場進行數字化分(fēn)析,快速反應,小(xiǎo)批量多(duō)批次的生産(chǎn)和供貨,增加供應鏈的彈性。針對供應商(shāng)而言,對國(guó)内分(fēn)散的、小(xiǎo)作(zuò)坊式的供應鏈體(tǐ)系進行柔性化改造,對産(chǎn)品上新(xīn)進行批量測試。此外,成本考量上,SHEIN把生産(chǎn)的壓力分(fēn)散給了衆多(duō)供應鏈企業,讓工(gōng)廠之間互相競争,把成本壓縮到最低。

FBA, Fulfillment by Amazon的簡稱,即亞馬遜物(wù)流服務(wù),服務(wù)包括售前、發貨、售後、退換貨等。使用(yòng)FBA服務(wù)的賣家,需提前将貨物(wù)運送至亞馬遜指定的倉庫儲存;一旦有(yǒu)買家下訂單,亞馬遜則負責從該倉庫發貨,并送至買家手中(zhōng)。亞馬遜從中(zhōng)向賣家收取服務(wù)費用(yòng)。FBA不僅是一種物(wù)流模式,也是一種重要的營銷手段:對于亞馬遜而言,FBA的主要目的是提升用(yòng)戶體(tǐ)驗和黏性。 就全球格局來看,疫情、俄烏戰争等不确定因素的交織中(zhōng),石油、天然氣等原材料供應鏈出現危機,歐美國(guó)家面臨經濟刺激和通脹的兩難境地。近些年,我國(guó)關于供應鏈政策的提法也不斷發生變化。比如,從2017年的 “供應鏈的創新(xīn)”,到十九大報告裏的“現代供應鏈”;從2020年的“産(chǎn)業鏈供應鏈協同”,到疫情後“産(chǎn)業鏈供應鏈穩定”,再到2022年的“産(chǎn)業鏈供應鏈安(ān)全”。去年的二十大報告,兩次提到了“産(chǎn)業鏈供應鏈安(ān)全”,其背後就是要深化不同産(chǎn)業之間業務(wù)關聯、鏈條延伸、技(jì )術滲透,提升産(chǎn)業鏈供應鏈的韌性和效率。“要優化和穩定産(chǎn)業鏈、供應鏈。産(chǎn)業鏈、供應鏈在關鍵時刻不能(néng)掉鏈子,這是大國(guó)經濟必須具(jù)備的重要特征。”這樣的大環境下,我們能(néng)夠清晰地看到,科(kē)技(jì )革命、互聯網發展、産(chǎn)業變革、消費升級都不斷演進,各行各業競争愈趨激烈。企業都認識到産(chǎn)業供應鏈安(ān)全可(kě)靠、自主可(kě)控的重要性,紛紛考慮重新(xīn)布局供應鏈體(tǐ)系,加速競争腳步。好的商(shāng)業模式要選對賽道,而審讀一個時代商(shāng)業模式最好的方式,就是循着這個賽道演進的過程進行對比,然後再回歸到企業本身進行演示和論證。